فریز درایر یا لیوفیلایزر دستگاهی است که آب را از مواد حساس به حرارت از طریق تصعید (sublimation) حذف میکند، یعنی یخ مستقیماً به بخار تبدیل میشود بدون اینکه از حالت مایع عبور کند. این روش که در دماهای پایین، معمولاً تا حدود −40°C یا کمتر در مرحله انجماد) و تحت خلأ انجام میشود، باعث میشود ساختار، رنگ، طعم و مواد مغذی ماده تقریباً بدون تغییر باقی بماند. بههمینخاطر محصولات حاصل،از غذاهای آماده تا داروها و نمونههای آزمایشگاهی، ماندگاری بسیار بیشتری دارند، وزن کمتری پیدا میکنند و در حملونقل و نگهداری اقتصادیتر میشوند.

آمادهسازی و انجماد کامل : محصول تا زیر نقاط بحرانی (نقطه سهگانه، دمای انتقال شیشهای یا نقطه یوتکتیک) منجمد میشود تا شکل و مورفولوژی یخ کنترل شود.

خشکسازی اولیه (تصعید) : تحت فشار پایین و با تأمین گرمای کنترلشده، بخش اعظم آب یخزده (بیش از ۹۰٪، بسته به ماده) به بخار تبدیل و از سیستم خارج میشود؛ کندانسور/کُلدترپ بخار را جذب میکند تا پمپ خلأ محافظت شود.

خشکسازی ثانویه (دسورپشن) : با افزایش تدریجی دما در حالی که محصول همچنان در خلأ است، مولکولهای آب پیوندی از ماتریس جدا میشوند تا رطوبت باقیمانده به سطح موردنظر برسد (معمولاً ۱–۵٪ برای پایداری بلندمدت).

مزیت اصلی فریز درایر نسبت به روشهای حرارتی ساده این است که محصول در حالت منجمد باقی میماند و بنابراین از تخریب حرارتی، اکسیداسیون سریع یا از دست رفتن قابلتوجه خواص بیولوژیک جلوگیری میشود. از این رو فریز درایینگ بهطور گسترده در صنایع غذا، داروسازی، بیوتکنولوژی، پزشکی، حفاظت از نمونهها و آثار تاریخی کاربرد دارد.

دستگاههای فریز درایر مدرن،از واحدهای آزمایشگاهی تا خطوط تولید صنعتی،علاوه بر فراهم آوردن چرخههای استاندارد (آمادهسازی، انجماد، خشکسازی اولیه و ثانویه، دیفراست کُلدترپ)، امکانات تنظیمپذیری و کنترلهای دقیق دما، فشار و نرخ گرما را برای هر مرحله ارائه میدهند تا کیفیت محصول و بازتولیدپذیری چرخه تضمین شود.

فرآیند خشکشدن انجمادی معمولاً در سه مرحله اصلی انجام میشود: انجماد، خشکسازی اولیه (تصعید) و خشکسازی ثانویه (دسورپشن). هر مرحله پارامترهای خاص خود (دما، فشار، نرخ گرمادهی و زمان) را دارد که روی کیفیت، سرعت آبگیری مجدد و پایداری محصول نهایی تأثیر مستقیم میگذارد.

هدف: تبدیل همه یا بخش عمده آب آزاد در محصول به یخ و کنترل مورفولوژی کیک منجمد.

چگونه انجام میشود: محصول را میتوان در فریزر، روی قفسههای فریزدرایر یا در حمامهای سرد منجمد کرد.

نرخ انجماد: پارامتر طراحی کلیدی است

انجماد سریع → کریستالهای یخ ریز → مناسب برای مواد بیولوژیک حساس (کمتر به سلولها آسیب میزند).

انجماد آهسته → کریستالهای بزرگتر → در بسیاری از موارد تصعید سریعتر و نفوذپذیری بهتر حاصل میشود.

نکته حیاتی دمایی: انجماد باید پایینتر از دمای نقطه سهگانه آب انجام شود تا در مراحل بعدی تصعید (و نه ذوب) رخ دهد(نقطه سهگانه آب ≈ 0.01°C و ≈ 6.116 mbar

تأثیر بر محصول: کنترل هستهزایی و رشد کریستال تعیینکننده تخلخل، ساختار کیک منجمد و سرعت آبگیری مجدد است.

هدف: حذف بخش عمده آب آزاد منجمد بهصورت بخار (تصعید) بدون اینکه یخ ذوب شود.

شرایط کاری: کاهش فشار (خلأ) و تأمین گرمای کنترلشده به محصول تا گرمای نهان تصعید تأمین شود.

عملکرد کندانسور (کُلدترپ): بخار آب خروجی در کندانسور منجمد میشود تا از ورود آن به پمپ خلأ جلوگیری شود و خلأ مطلوب حفظ گردد.

بازده: معمولاً ≈ 90–95٪ آب محصول در این مرحله حذف میشود (مقدار دقیق وابسته به نوع ماده و چرخه).

موازنه گرما و حذف بخار: کلید موفقیت است — گرمای واردشده باید با سرعت خروج بخار هماهنگ باشد تا از ذوب مجدد، فروپاشی ساختار یا نقاط داغ جلوگیری شود.

ریسکها: اعمال گرمای بیشازحد یا افت فشار ناگهانی میتواند ساختار محصول را خراب کند؛ بنابراین کنترل نرخ گرما و فشار ضروری است.

هدف: حذف آب پیوندی (مولکولهای آب متصل به ماتریس) که در مرحله اولیه برداشته نشدهاند.

چگونه انجام میشود: افزایش تدریجی دمای محصول تحت خلأ تا زمانی که پیوندهای آب از ماتریس شکسته شوند.

رطوبت نهایی: بیشتر محصولات صنعتی/غذا/دارویی تا ≈ 1–5٪ رطوبت باقیمانده خشک میشوند تا پایداری بلندمدت حاصل گردد.

پایان چرخه: پس از رسیدن به رطوبت هدف، خلأ معمولاً با گاز بیاثر شکسته (Vent with inert gas) و محصول برای بستهبندی خارج میشود.

نقطه سهگانه آب: ≈ 0.01°C و ≈ 6.116 mbar — انجماد زیر این نقطه تضمینکننده وقوع تصعید است.

نقطه یوتکتیک (Eutectic): برای مواد کریستالی اهمیت دارد — خشکسازی باید زیر این دما انجام شود تا از ذوب جلوگیری شود.

دمای انتقال شیشهای (Tg): برای مواد آمورف (غیرکریستالی) معیار کلیدی است — خشکسازی (بهخصوص مرحله اولیه) باید طوری برنامهریزی شود که از فروپاشی ساختار (collapse) جلوگیری شود.

درک دقیق این نقاط برای تعیین دمای انجماد و حداکثر دمای ایمن در مرحله اولیه ضروری است.

انتخاب نرخ انجماد بر اساس ماهیت ماده: محصولات بیولوژیک معمولاً نیاز به انجماد سریع دارند؛ غذاها و مواد جامد تا حدی از انجماد آهسته سود میبرند.

استفاده از آنالیز ترمو-فیزیکی (DSC/Tg, freeze-drying microscopy) برای تعیین Tg و نقطه یوتکتیک توصیه میشود تا چرخه ایمن و بهینه طراحی شود.

ظرفیت کندانسور و توان پمپ خلأ باید متناسب با بار آب محصول انتخاب شوند تا از فشار ناپایدار و افزایش زمان چرخه جلوگیری شود.

ثبت داده و کنترل حلقه بسته: مانیتورینگ دماهای محصول، دمای قفسه و فشار برای تکرارپذیری و تضمین کیفیت ضروری است.

خشککنهای انجمادی را میتوان بر اساس اندازه، ظرفیت و کاربرد مورد نظر به انواع آزمایشگاهی، صنعتی و خانگی تقسیم کرد.

این نوع خشککنها معمولاً دارای اندازه کوچک و ظرفیت محدود هستند و برای تحقیقات و توسعه، کنترل کیفیت و تولید در مقیاس کوچک مواد با ارزش بالا طراحی شدهاند.

ویژگیها: کنترل دقیق دما و خلاء، پیکربندیهای متنوع (رومیزی، کنسولی، مانیفولد، قفسهای)، و قابلیت ثبت و نظارت بر دادهها از ویژگیهای بارز این دستگاهها است. دمای کندانسور معمولاً بین 40- تا 55- درجه سانتیگراد یا حتی پایینتر، بسته به کاربرد، متغیر است.

کاربردها: حفظ نمونههای بیولوژیکی (باکتریها، ویروسها، آنزیمها، بافتها)، داروها (واکسنها، پروتئینها) و آمادهسازی نمونهها برای آنالیزهای شیمیایی از جمله کاربردهای رایج این نوع خشککن است.

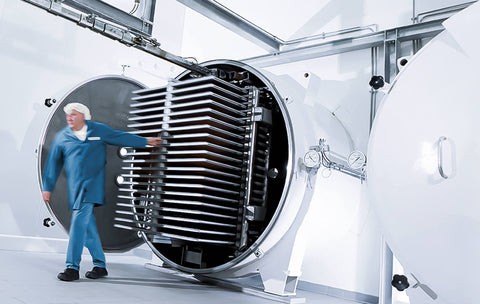

خشککنهای انجمادی صنعتی دارای ظرفیت و ابعاد بزرگتری بوده و برای تولیدات انبوه در صنایعی مانند مواد غذایی و داروسازی طراحی شدهاند. مساحت قفسهها میتواند از چند متر مربع تا دهها متر مربع و ظرفیت کندانسور از صدها تا هزاران کیلوگرم یخ متغیر باشد.

ویژگیها: سیستمهای کنترل پیشرفته شامل PLC و HMI برای عملکرد خودکار، کنترل دقیق پارامترهای فرآیند (دما، فشار، رطوبت) و مدیریت دادهها از ویژگیهای اصلی این دستگاهها است. بسیاری از واحدهای صنعتی دارای سیستمهای بارگیری و تخلیه خودکار برای افزایش کارایی و کاهش دخالت نیروی انسانی هستند. خشککنهای انجمادی صنعتی مورد استفاده در داروسازی اغلب دارای قابلیت استریلیزاسیون (SIP) و تمیزکاری (CIP) برای رعایت مقررات سختگیرانه هستند.

کاربردها: تولید قهوه فوری، میوهها و سبزیجات خشک، داروهای تزریقی، واکسنها و سایر محصولات در مقیاس بزرگ از جمله کاربردهای این نوع خشککن است.

خشککنهای انجمادی صنعتی برای کارایی، قابلیت اطمینان و مقیاسپذیری در جهت پاسخگویی به نیازهای تولید انبوه و در عین حال رعایت استانداردهای کیفیت و ایمنی طراحی شدهاند. اتوماسیون و سیستمهای کنترل پیشرفته برای اطمینان از کیفیت ثابت محصول و بهینهسازی چرخههای تولید در محیطهای با حجم بالا ضروری هستند.

این نوع خشککنها با طراحی ساده، ابعاد کوچک، ظرفیت محدود و قیمت مناسب برای مصارف خانگی و شخصی طراحی شدهاند. ظرفیت آنها معمولاً در حدود 4.5 تا 10 کیلوگرم غذای تازه در هر بار است و برای مصرفکنندگان خانگی با قیمتهای مقرونبهصرفه عرضه میشوند.

ویژگیها: کنترلهای ساده، سینیهای متعدد برای بارگیری مواد غذایی و زمان چرخه نسبتاً کوتاه برای برخی مواد (مانند شیرینی) از ویژگیهای این دستگاهها است. آنها معمولاً با پریز برق استاندارد خانگی کار میکنند.

کاربردها: خشککردن انواع میوه، سبزی، گوشت و حتی غذاهای پختهشده برای نگهداری طولانیمدت، آمادهسازی برای مواقع اضطراری و تهیه تنقلات سالم از جمله کاربردهای رایج این دستگاهها است.

در دسترس قرار گرفتن خشککنهای انجمادی خانگی، امکان بهرهمندی از مزایای این فناوری حفظ مواد غذایی را برای مصرفکنندگان فراهم کرده و به کاهش ضایعات مواد غذایی و دسترسی به مواد با کیفیت و ماندگاری بالا کمک میکند. این روند نشاندهنده افزایش علاقه به خودکفایی، تغذیه سالم و آمادگی برای شرایط غیرمترقبه است.

خشککنهای انجمادی را میتوان بر اساس نحوه پردازش مواد به دو دسته اصلی دستهای و پیوسته تقسیم کرد.

در فرآیند دستهای، مقدار مشخصی از ماده در خشککن بارگذاری شده و کل چرخه خشککردن (انجماد، خشککردن اولیه، خشککردن ثانویه) قبل از پردازش دسته بعدی کامل میشود. این حالت رایجترین روش برای خشککنهای انجمادی آزمایشگاهی و بسیاری از خشککنهای صنعتی است.

کاربردها: پردازش مقادیر مشخصی از مواد که نیاز به ردیابی و کنترل کیفیت دقیق دارند، مانند تولید دارویی برای اطمینان از قابلیت ردیابی و کنترل کیفیت هر دسته، یا در تحقیقات برای انجام آزمایشهای کنترلشده از جمله کاربردهای این نوع خشککن است.

مزایا: انعطافپذیری در کار با انواع مختلف محصولات و قابلیت نظارت و کنترل دقیق فرآیند برای هر دسته از مزایای این روش است.

خشککردن انجمادی دستهای برای طیف وسیعی از حجمهای تولید مناسب است و درجه بالایی از کنترل را بر فرآیند برای هر دسته خاص از مواد ارائه میدهد. این حالت امکان ثبت سوابق دقیق و تضمین کیفیت برای هر بار تولید را فراهم میکند.

در خشککردن انجمادی پیوسته، ماده به صورت مداوم از طریق مراحل مختلف فرآیند خشککردن انجمادی (مناطق انجماد، خشککردن اولیه و خشککردن ثانویه) جریان مییابد. این حالت معمولاً برای تولید در مقیاس بسیار بزرگ استفاده میشود.

کاربردها: صنایعی که نیاز به پردازش حجم زیادی از یک محصول واحد با کارایی بالا دارند، مانند تولید قهوه فوری، چای، کنسانتره میوه و برخی از داروها از این نوع خشککن استفاده میکنند.

مزایا: توان عملیاتی بسیار بالاتر، کاهش زمان پردازش و کاهش هزینههای نیروی کار به دلیل اتوماسیون از جمله مزایای این روش است. سیستمهای پیوسته اغلب دارای مکانیزمهای بارگیری و تخلیه خودکار هستند.

خشککردن انجمادی پیوسته برای حداکثر کارایی و بهرهوری در سناریوهای تولید با حجم بالا طراحی شده است و صرفهجویی قابل توجهی در زمان و هزینه ارائه میدهد. جریان مداوم، زمان توقف را به حداقل میرساند و امکان تولید پیوسته محصول خشکشده انجمادی را فراهم میکند.

فریز درایرهای استریل شونده (Sterilizable Freeze Dryers): برای کاربردهای دارویی که نیاز به استریلسازی بین چرخهها دارند، ضروری هستند. میتوان آنها را با استفاده از بخار تحت فشار (نیاز به گواهی مخزن تحت فشار) یا پراکسید هیدروژن استریل کرد. استریلسازی با بخار پیچیدگی و هزینه را افزایش میدهد. فریز درایرهای استریل شونده یک دسته تخصصی هستند که برای تولید دارویی به منظور اطمینان از ایمنی محصول و رعایت الزامات قانونی بسیار مهم هستند.

فریز درایرهای با کندانسور داخلی (Freeze Dryers with Internal Condenser): کندانسور در داخل محفظه محصول قرار دارد. این نوع ارزانتر است و جریان بخار بدون مانع را فراهم میکند.

فریز درایرهای با کندانسور خارجی (Freeze Dryers with External Condenser): کندانسور در یک محفظه جداگانه متصل به محفظه محصول توسط یک درگاه بخار قرار دارد. اغلب مجهز به یک شیر جداکننده برای محافظت از محصول در هنگام قطع برق و جلوگیری از ورود کندانس به اتاقهای تمیز هستند.

یک دستگاه فریز درایر یا خشککن انجمادی از چند بخش کلیدی تشکیل شده است که هرکدام نقش حیاتی در فرآیند خشک کردن دارند. در ادامه اجزای اصلی فریز درایر و عملکرد آنها به تفصیل بررسی میشود.

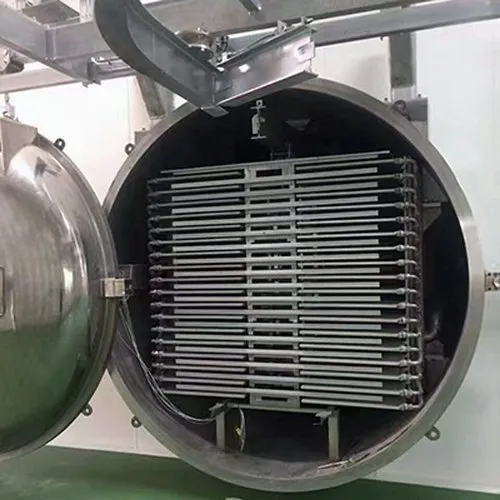

محفظه خلأ بخش مرکزی دستگاه فریز درایر است؛ جایی که محصول برای فرآیند انجماد و خشک شدن قرار میگیرد.

این محفظه معمولاً از استیل ضدزنگ ساخته میشود. در کاربردهای دارویی از استیل 316L به دلیل مقاومت بالا در برابر خوردگی و قابلیت استریل شدن استفاده میشود، در حالی که در صنایع غذایی و شیمیایی، استیل 304L گزینه اقتصادیتری است.

طراحی چمبر میتواند استوانهای یا مکعبی باشد. مهمترین نکته در طراحی، تحمل فشار خلأ کامل و جلوگیری از نشتی است. هرگونه نشتی میتواند عملکرد فریز درایر را مختل کرده و کارایی فرآیند تصعید را کاهش دهد.

برخی مدلها دارای عایق حرارتی داخلی هستند تا دمای پایدارتر و مصرف انرژی کمتر فراهم شود.

قفسهها داخل محفظه خلأ قرار دارند و ظروف حاوی محصول (ویالها، سینیها یا فلاسکها) روی آنها چیده میشوند.

وظیفه اصلی قفسهها، توزیع یکنواخت دما برای خشک شدن همزمان و یکنواخت نمونهها است.

قفسهها میتوانند:

قفسههای سیالگردشی، کنترل دمای دقیقتر و یکنواختی بالاتری دارند اما در برابر نشت حساسترند. در مقابل، قفسههای الکتریکی واکنش سریعتر و کنترل منطقهای بهتری فراهم میکنند.

سیستم خلأ وظیفه دارد فشار داخل چمبر را کاهش دهد تا تصعید (تبدیل مستقیم یخ به بخار) انجام شود.

دو نوع پمپ خلأ در فریز درایرها رایج است:

فشار عملیاتی معمول در فریز درایر حدود 0.001 میلی بار تا 1 میلی بار (بسته به صنعت) است. برای تنظیم دقیق فشار، از شیر تزریق گاز (Gas Bleed Valve) استفاده میشود.

کندانسور وظیفه جذب و جمعآوری بخار آب تصعیدشده را بر عهده دارد و مانع از ورود آن به پمپ خلأ میشود.

برای عملکرد مؤثر، دمای کندانسور باید حداقل ۲۰ درجه سانتیگراد کمتر از دمای محصول باشد.

کندانسورها دو نوعاند:

کویلهای مبرد میتوانند در داخل یا اطراف بدنه کندانسور قرار گیرند. طراحی دیواره صاف تمیزکاری و یخزدایی را آسانتر میکند.

ظرفیت کندانسور معمولاً بر اساس مقدار یخ قابل جمعآوری سنجیده میشود و در هر چرخه نباید بیش از ۵۰٪ ظرفیت پر شود.

در پایان هر چرخه، کندانسور توسط سیستم دیفراست (آب گرم، بخار، یا المنت الکتریکی) یخزدایی میشود.

سیستم تبرید وظیفه سرد کردن قفسهها و کندانسور را بر عهده دارد.

این سیستم معمولاً از چرخه تبرید تراکمی شامل کمپرسور، کندانسور، اواپراتور و شیر انبساط تشکیل شده است.

در طراحیهای مدرن، یک مدار تبرید مشترک برای قفسهها و کندانسور به کار میرود تا کنترل و کارایی بهینهتر شود.

در مراحل خشکسازی، سیستم گرمایشی حرارت لازم برای تصعید یخ و حذف رطوبت را تأمین میکند.

این گرمایش میتواند به دو روش انجام شود:

حرارت معمولاً از طریق روغن سیلیکونی گرمشده یا المنت الکتریکی مقاومتی تأمین میشود. کنترل دقیق دما ضروری است تا از گرم شدن بیش از حد یا خشک شدن ناقص محصول جلوگیری شود.

سیستم کنترل مغز فریز درایر است. این بخش تمامی پارامترها از جمله دما، فشار، زمان، نرخ تصعید و سیکلهای گرمایش و سرمایش را تنظیم میکند.

در دستگاههای مدرن، کنترلر شامل:

استفاده از کنترلر هوشمند دقت، قابلیت تکرار و کیفیت نهایی محصول را افزایش میدهد.

پس از پایان هر سیکل خشک کردن، یخ جمعشده در کندانسور باید حذف شود.

روشهای متداول شامل:

در مدلهای بزرگ صنعتی، از بخار یا سیستم تخلیه خودکار آب ذوبشده استفاده میشود تا زمان آمادهسازی بین سیکلها کاهش یابد.

در فریز درایر از انواع سنسورهای دقیق استفاده میشود:

این حسگرها نقش حیاتی در کنترل دقیق فرآیند دارند و دادههای آنها در سیستم کنترل ذخیره و تحلیل میشود.

در ادامه مهمترین دلایل اهمیت این فناوری و نقش آن در صنایع مختلف را بهصورت خلاصه بررسی می کنیم.

حفظ ساختار، مزه و مواد مغذی: چون آب بهصورت مستقیم از جامد به بخار (تصعید) حذف میشود، ساختار میکروسکوپی، رنگ، عطر و مقادیر بالایی از ویتامینها و آنزیمها حفظ میشوند.

افزایش چشمگیر ماندگاری: محصولات حساس که در دمای معمولی تنها هفتهها یا ماهها پایدارند، با لیوفیلیزاسیون میتوانند سالها پایدار بمانند.

کاهش وزن و هزینههای حملونقل: حذف آب تا حدود ۶۰ تا ۹۰٪ وزن را کاهش میدهد که در حملونقل و ذخیرهسازی صرفهجویی هزینهای قابل توجهی ایجاد میکند.

بازآبدهی سریع و کیفیت نزدیک به تازه: محصولات فریزدرای شده معمولاً با آبگیری مجدد سریع به وضعیت نزدیک به تازه بازمیگردند.

پایداری و استریلیتی برای محصولات دارویی/بیولوژیک: بسیاری از داروها، واکسنها و پروتئینهای نوترکیب فقط در فرم لیوفیلایز شده قابل ذخیره و انتقال در زنجیره عرضهاند.

فریز درایر یکی از قدرتمندترین روشهای نگهداری و خشکسازی مواد حساس به حرارت است. مهمترین مزایا بهصورت خلاصه عبارت اند از:

با حذف آب بهصورت تصعید و نگهداری در حالت خشک، محصولات غذایی، دارویی و بیولوژیک میتوانند ماهها تا سالها بدون افزودنی نگهداری شوند و نیازی به زنجیره سرد مداوم نیست.

از آنجا که ماده در حالت منجمد باقی میماند و آب مستقیماً به بخار تبدیل میشود، ساختار میکروسکوپی، بافت، رنگ و طعم محصول بهطور چشمگیری حفظ میشود، ویژگیای که در میوهخشکها، قهوه فوری و پروتئینهای حساس حیاتی است.

محصولات لیوفیلایز شده معمولاً بهسرعت و با کیفیت بالا آبگیری مجدد میشوند و پس از ریهیدراسیون خواص نزدیک به حالت تازه را بازمییابند، مزیت مهم برای غذاهای فوری، نمونههای آزمایشگاهی و کیتهای دارویی.

با حذف مقدار زیادی آب، وزن محصول بهطور قابلتوجهی کاهش مییابد که در کاهش هزینه بستهبندی، انبار و ترابری مؤثر است.

از نگهداری واکسنها و آنزیمها تا تولید غذاهای فضاپیمایی و حفظ آثار موزهای — فریز درایر در طیف وسیعی از صنایع قابلاستفاده است.

به دلیل خشک کردن در خلا، محصولات در تماس با اکسیژن نخواهند بود و این باعث افزایش کیفیت محصول خشک شده با فریز درایر نسبت به سایر خشک کن ها می باشد.

فروپاشی محصول: از دست دادن ساختار فیزیکی به دلیل تجاوز از دماهای بحرانی (یوتکتیک یا انتقال شیشه ای) منجر به خشک شدن ناقص و کاهش حلالیت می شود . حفظ دمای محصول زیر آستانه های بحرانی در تمام مراحل خشک کردن برای جلوگیری از فروپاشی ضروری است.

ذوب مجدد: ذوب شدن محصول منجمد در طول خشک کردن اولیه به دلیل ورودی حرارت بیش از حد رخ می دهد . ورودی حرارت باید به دقت کنترل شود تا انرژی لازم برای تصعید فراهم شود بدون اینکه باعث ذوب شدن شود.

گرفتگی بخار: بخار آب سریعتر از آنکه بتواند از طریق درگاه بخار خارج شود تولید می شود و منجر به افزایش فشار در محفظه می شود . طراحی درگاه بخار و ظرفیت کندانسور باید برای مدیریت میزان تصعید بخار آب کافی باشد.

اضافه بار کندانسور: بخار بیش از حد به کندانسور برخورد می کند و از ظرفیت آن برای انجماد فراتر می رود . اندازه کندانسور باید متناسب با بار آب مورد انتظار در طول مرحله خشک کردن اولیه باشد.

ذوب یوتکتیک یا فروپاشی انتقال شیشه ای: درک ویژگی های حرارتی محصول (نقطه یوتکتیک برای مواد کریستالی،دمای انتقال شیشه ای برای مواد آمورف) برای طراحی چرخه فریز درایر بسیار مهم است . پارامترهای چرخه نادرست بر اساس این دماهای بحرانی منجر به نقص محصول می شود.

بهینه سازی چرخه: توسعه یک دستور العمل یا چرخه منحصر به فرد بر اساس ویژگی های حرارتی و فیزیکی محصول، با در نظر گرفتن روابط دما و فشار، تغییر فازها و انتقال حرارت . هر محصول ممکن است به یک چرخه فریز درایر بهینه شده خاص برای دستیابی به بهترین نتایج از نظر کیفیت و کارایی نیاز داشته باشد.

فریز درایر یا خشککن انجمادی (Freeze Dryer)، پیشرفتهترین فناوری خشکسازی برای مواد حساس به حرارت است که با استفاده از فرآیند تصعید (Sublimation)، آب را مستقیماً از یخ به بخار تبدیل میکند بدون اینکه ماده دچار تغییرات حرارتی، اکسیداسیون یا افت کیفیت شود. این ویژگی باعث میشود ساختار، طعم، رنگ و ارزش غذایی یا زیستی محصول تقریباً بهطور کامل حفظ شود.

در صنایع مختلف از غذا و داروسازی گرفته تا بیوتکنولوژی، پزشکی، شیمی و حتی حفاظت آثار تاریخی، استفاده از فریز درایر بهدلیل مزایایی چون ماندگاری بسیار بالا، کاهش وزن محصول، قابلیت بازآبدهی عالی و ثبات طولانیمدت به سرعت در حال گسترش است. دستگاههای فریز درایر مدرن، با بهرهگیری از سیستمهای کنترل هوشمند (PLC / HMI)، سیستم تبرید دو مرحلهای، قفسههای حرارتی دقیق و کندانسورهای پرقدرت، امکان طراحی چرخههای کاملاً قابلتکرار و بهینه را برای هر نوع محصول فراهم میکنند.

در یک نگاه، میتوان گفت فریز درایر ترکیبی از علم، فناوری و دقت مهندسی است که هدف آن حفظ کیفیت طبیعی مواد در عین افزایش طول عمر و پایداری آنها است. بنابراین اگر به دنبال خشکسازی مواد با بالاترین کیفیت، ماندگاری طولانی و ارزش افزوده بالا هستید، فناوری فریز درایینگ یا لیوفیلیزاسیون بهترین گزینه برای شماست.